Eines der aktuellsten Probleme in der Aufbereitung von Abfällen zu Ersatzbrennstoffen (EBS) ist das hohe Brandrisiko, größtenteils bedingt durch die ständig steigende Anzahl an Lithiumbatterien im Restmüll. Werden diese beschädigt, kann eine chemische Reaktion in Gang gesetzt werden, welche zu enorm hohen Temperaturen führt.

Dieser Umstand kann einerseits zu schweren Beschädigungen der Anlage und schlimmstenfalls zu einem Großbrand führen. Um diese Gefahrenquellen zu minimieren, erkennt das Lindner FPS (Feuer-Präventionssystem) überhitzte Partikel im Materialstrom, kühlt diese auf ein ungefährliches Niveau oder ermöglicht die sichere manuelle Entnahme von nicht kühlbaren Objekten.

Ob Smartphone, Auto oder Zahnbürste – in der digitalisierten mobilen Gesellschaft von heute sind Akkumulatoren kaum mehr weg zu denken. Milliardenfach finden sie Verwendung in unzähligen Anwendungsgebieten. Laut der Informationsseite „lithium-info.at“ der Wirtschaftskammer Österreich (Wirtschaftskammer Österreich, 2019) werden in der Alpenrepublik jährlich rund 4.700 Tonnen Akkus verkauft, davon entfallen circa 40 % auf Lithiumbatterien.

Beachtet man, dass nur circa 45 % aller anfallenden Akkus und Batterien richtig entsorgt werden und laut einer Schätzung der Montanuniversität Leoben jährlich ungefähr 1,4 Millionen Stück in den Restmüll gelangen (VOEB, 2019), ergibt sich besonders in der mechanischen Aufbereitung von Abfällen zu alternativen Brennstoffen ein brandgefährliches Risiko. Zusätzlich geht die Montanuniversität Leoben mittelfristig von einer Verdoppelung auf 2,8 Millionen Stück Lithiumbatterien im Abfallstrom aus (VOEB, 2019). Technologisch bedingt sind Lithium-Ionen-Akkus neben anderen leicht entzündlichen Stoffen, wie beispielsweise teergetränkte Textilabfälle, die mittlerweile am häufigsten auftretende Gefahrenquelle für schwere Brände.

Abb. 1: Durch den mechanischen Aufbereitungsprozess beschädigte Akkus und Batterien stellen ein enormes Brandrisiko bei der Ersatzbrennstoffproduktion dar. Bild: Lindner RecyclingtechProblem bei der mechanischen Beschädigung von Akkus

Abb. 1: Durch den mechanischen Aufbereitungsprozess beschädigte Akkus und Batterien stellen ein enormes Brandrisiko bei der Ersatzbrennstoffproduktion dar. Bild: Lindner RecyclingtechProblem bei der mechanischen Beschädigung von Akkus

Wie alle anderen Energiespeicherzellen bestehen Lithium-Ionen-Akkus aus Anode und Kathode, die durch einen für Lithium-Ionen durchlässigen Separator sowie einen nicht leitenden Elektrolyt getrennt sind. Durch den Fluss der Ionen zwischen den beiden Elektroden wird Energie freigesetzt oder durch das Ansetzen einer höheren Spannung wieder in der Anode gespeichert. Im Vergleich zu anderen Technologien weisen Lithium-Ionen-Akkus durch ein sehr großes erzeugbares Potential zwischen Anode und Kathode eine besonders hohe Energiedichte auf. Diese ist letztlich das Problem, sobald es zu einem Kurzschluss durch mechanische Beschädigung kommt. Wird die Zelle während der Aufbereitung geknickt oder durchtrennt, kann der Separator zerstört werden und ein Kurzschluss entstehen.

Dadurch fällt die Spannung zwischen den Polen auf null. Das bedingt eine Freisetzung der gespeicherten Energie in Form von punktueller Hitze. Selbst bei scheinbar entladenen Altbatterien ist die verbleibende Restenergie so hoch, dass Temperaturen von über 600° Celsius entstehen können. Dies führt unter Umständen zu einer unaufhaltbaren Kettenreaktion: den Thermal Runaway. Durch die entstehenden Temperaturspitzen werden benachbarte Zellen im Akku überhitzt und setzen wiederum binnen Millisekunden ihre gespeicherte Energie frei. Es kommt zu einem kaum löschbaren Brand oder einer Explosion. In diesem Zusammenhang ergibt sich das besondere Problem, dass der Thermal Runaway zeitverzögert und nicht unmittelbar nach einer mechanischen Beschädigung stattfinden kann. In der Ersatzbrennstoffproduktion stellt das ein erhöhtes Gefahrenpotential während des gesamten Verarbeitungsprozesses dar. Schlimmstenfalls gelangt der beschädigte Akku in den Brennstoffbunker und löst dort einen verheerenden Brand aus. Selbst wenn es nicht direkt zu einer Explosion kommt und der Akku nicht brennt, sind die entstehenden Temperaturen bedingt durch den Zündpunkt des Brennstoffes von 319 – 460° Celsius (Lorber, 2010) ein enormes Risiko.

Aktive Feuerprävention mittels Lindner FPS (Feuer-Präventionssystem)

Als aktive Sicherheitsmaßnahme zur Bekämpfung von potentiellen Brandherden bei der Herstellung von Ersatzbrennstoffen (EBS) hat sich die prozessbegleitende und kontinuierliche Überwachung der Oberflächentemperatur an mehreren relevanten Stellen innerhalb der Anlagen erwiesen. Das Lindner Feuer-Präventionssystem (FPS) verfügt dazu über optische Sensoren, welche die Temperatur an den Förderbändern ständig messen und vollautomatisch die Kühlung von überhitzten Partikeln im Materialstrom mittels Sprühnebel auslösen. Durch die sehr frühe Detektion dieser Partikel direkt nach dem Schredder werden die meisten Gefahrenquellen schon am Anfang einer thermischen Reaktion erkannt und die benötigte Wassermenge gering gehalten.

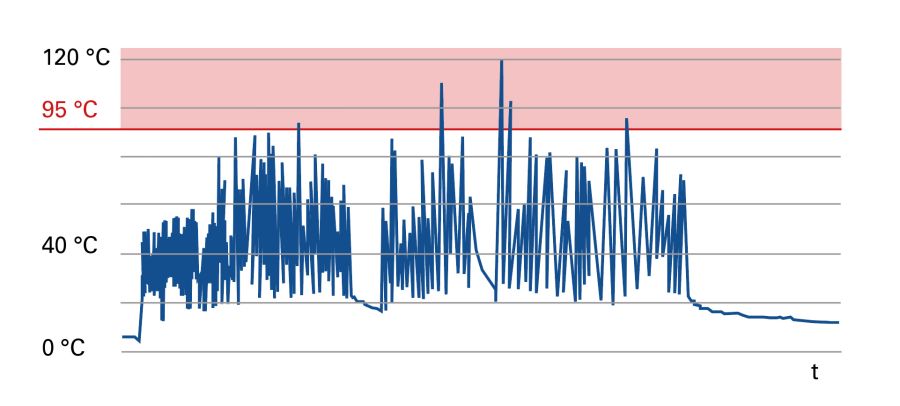

Abb. 2: Typischer Temperaturverlauf einer Anlage zur Ersatzbrennstoffproduktion Zusätzlich verfügt jede Einheit über einen Kontrollsensor, welcher nicht kühlbare Objekte, beispielsweise einen Lithium-Ionen-Akku bei dem der Thermal Runaway bereits eingesetzt hat, erkennt. In diesem Fall wird ein Alarm ausgelöst und das Förderband unter einer aktiven Kühldüse zum Stillstand gebracht, um die Gefahrenquelle manuell entfernen zu können. Der jeweilige Schwellwert ist dabei, abhängig vom Anwendungsfall, frei definierbar. Damit auch einer zeitverzögerten Reaktion der Energiezellen entgegengewirkt werden kann, ist die Zahl der installierbaren Sensorpaare je nach Anlagengröße frei skalierbar.

Abb. 2: Typischer Temperaturverlauf einer Anlage zur Ersatzbrennstoffproduktion Zusätzlich verfügt jede Einheit über einen Kontrollsensor, welcher nicht kühlbare Objekte, beispielsweise einen Lithium-Ionen-Akku bei dem der Thermal Runaway bereits eingesetzt hat, erkennt. In diesem Fall wird ein Alarm ausgelöst und das Förderband unter einer aktiven Kühldüse zum Stillstand gebracht, um die Gefahrenquelle manuell entfernen zu können. Der jeweilige Schwellwert ist dabei, abhängig vom Anwendungsfall, frei definierbar. Damit auch einer zeitverzögerten Reaktion der Energiezellen entgegengewirkt werden kann, ist die Zahl der installierbaren Sensorpaare je nach Anlagengröße frei skalierbar.

Um das System auch in bereits bestehende Anlagen leicht integrieren zu können, ist das Lindner FPS als platzsparende Plug&Go-Lösung ausgelegt und eignet sich durch die beheizte Box-Ausführung auch zur Aufstellung in kalten Umgebungen. Abb. 4: Der Sensor des Lindner Feuer-Präventionssystem (FPS) nach der ersten Zerkleinerungseinheit erkennt überhitzte Partikel frühzeitigBest-Practice-Beispiel – Mayer Recycling GmbH

Abb. 4: Der Sensor des Lindner Feuer-Präventionssystem (FPS) nach der ersten Zerkleinerungseinheit erkennt überhitzte Partikel frühzeitigBest-Practice-Beispiel – Mayer Recycling GmbH

Eines der ersten Unternehmen, in welchen das Feuer-Präventionssystem zum Einsatz kam, ist das Unternehmen Mayer Recycling GmbH in der Obersteiermark, Österreich. Seit Mitte 2019 werden Daten erhoben, die klar die Vorteile der Technologie belegen. Abbildung 2 zeigt den Temperaturverlauf am Förderband bei klassischer EBS-Produktion. Durchschnittlich werden pro Monat über 350 überhitzte Partikel im Materialstrom erkannt. Circa 10 % davon waren nach dem ersten Kühlvorgang immer noch zu heiß für die Weiterverarbeitung, führten zur Auslösung des Alarms und wurden manuell entfernt. Von den entfernten Materialien waren ungefähr 70 % Batterien, bei welchen

eine chemische Reaktion eingesetzt hatte. Die restlichen Auslösungen des Systems waren auf kühlbare Materialien wie beispielsweise durch die Zerkleinerung heiß gewordene Metallpartikel zurückzuführen.

Die erhobenen Daten belegen damit klar, dass mit Hilfe des Lindner FPS die Brandgefahr in EBS-Anlagen auf ein Minimum reduziert werden kann.

Literatur

Lorber, K., R. Sarc & R. Pomberger (2010). Österreichische Erfahrungen zum Einsatz verschiedener Abfälle als Ersatzbrennstoffe (EBS) und mögliche Anwendungsprobleme. Türkisch-Deutsche Abfalltage 2010 - Ressourcenschutz durch Umsetzung nachhaltiger Abfallwirtschaft. S. 327-348

VOEB-Verband Österreichischer Entsorgungsbetriebe (2019). Presseinformation: 1,4 Millionen Brandgefährliche Lithiumbatterien landen jährlich im Restmüll. Abgerufen am 09. Juli 2020, von https://www.voeb.at/service/voeb-blog/detail/show-article/14-millionen-brandgefaehrliche-lithiumbatterien-landen-jaehrlich-im-restmuell/

Wirtschaftskammer Österreich, Fachverband Entsorgungs- und Ressourcenmanagement (2019). Sorgsamer Umgang und richtige Entsorgung: Warum Lithiumbatterien und Lithium-Ionen-Akkus keinesfalls in den Hausmüll gehören. Abgerufen am 09. Juli 2020, von https://lithium-info.at/

Lindner, Spittal an der Drau/Österreich (www.lindner.com): Das Familienunternehmen Lindner bietet seit Jahrzehnten innovative und erfolgsbewährte Zerkleinerungslösungen. Von der Planung über die Entwicklung, Konstruktion und Produktion bis zum Service kommt dabei alles aus einer Hand. An den Produktionsstandorten in Spittal/Drau und Feistritz/Drau fertigt Lindner Maschinen und Anlagenkomponenten, die in fast einhundert Länder exportiert werden. Das Portfolio umfasst neben stationären und mobilen Zerkleinerungsmaschinen für die Abfallverwertung auch komplette Systeme für das Kunststoffrecycling sowie für die Aufbereitung von Ersatzbrennstoffen und Altholz. Zu den Anwendungen gehören Hausmüll, Gewerbe- und Industrieabfälle, Altholz, Kunststoffe, Verpackungsmaterial, Papier und Leichtschrott.

Weitere Informationen: www.lindner.com/de