BHS-Sonthofen unterstützt einen innovativen Recyclingprozess bei der Müllverbrennung mit zwei verschiedenen Technologien: Ein speziell für die Anforderungen des neuen Verfahrens geeigneter Traggurtfilter sowie ein Bandfilter sorgen seit 2021 für eine effiziente Behandlung von Flugasche beim dänischen Kraftwerkbetreiber Vestforbraending.

Dieser profitiert gleich doppelt: Wertstoffe können nun aus der Asche zurückgewonnen und die zuvor als Sondermüll deklarierte Asche als normaler Abfall entsorgt werden. Dem Auftrag gingen umfassende Filtrationsversuche im Labormaßstab voraus, um sofort bei Inbetriebnahme ein optimales Prozessergebnis zu erhalten.

Mindestens 50 Prozent der Haushaltsabfälle verwerten und den Rest als Energieressource in Müllverbrennungsanlagen nutzen – das ist aktuelles Ziel der EU. Auf dem Weg dorthin müssen sich Betreiber von Müllverbrennungsanlagen jedoch mit einigen Herausforderungen auseinandersetzen.

Bei der Müllverbrennung entsteht mit Salzen und Schwermetallen belastete Asche, die als Sondermüll gilt und auf speziellen Deponien entsorgt werden muss. Dies ist mit langen Transportwegen und hohen Kosten verbunden. Vestforbraending entwickelte unter dem Namen HALOSEP ein neuartiges Verfahren zur Behandlung von Flugasche in Zusammenarbeit mit dem schwedischen Recyclingkonzern Stena Recycling. Das Projekt mit der offiziellen Bezeichnung LIFE HALOSEP wird von der EU mit dem Finanzinstrument LIFE – einem Förderprogramm für Umweltschutzmaßnahmen – unterstützt.

Schwermetalle und Salze können nun aus der Flugasche rückgewonnen werden. Das ermöglicht es, den Aschenrückstand, im Gegensatz zum Ausgangsmaterial, auf normalen Deponien für nicht gefährliche Abfälle zu lagern. Das neue Verfahren ist also in doppelter Hinsicht ein Gewinn: Es macht die Vermarktung von zurückgewonnenen Wertstoffen möglich und senkt die Kosten bei der Entsorgung.

Die Pilotanlage in Kopenhagen nahm 2021 den Betrieb auf, ausgestattet mit Technik von BHS-Sonthofen Process Technology. Samuel Moore, Projektmanager bei Vestforbraending, zeigt sich überzeugt: „BHS-Sonthofen zeichnet sich durch besondere Kompetenzen im Bereich der Filtration aus. Insbesondere für Pilotanlagen ist ein solcher starker Partner im Bereich der Verfahrenstechnik unerlässlich.“

Prozesseffizienz dank optimaler Technik

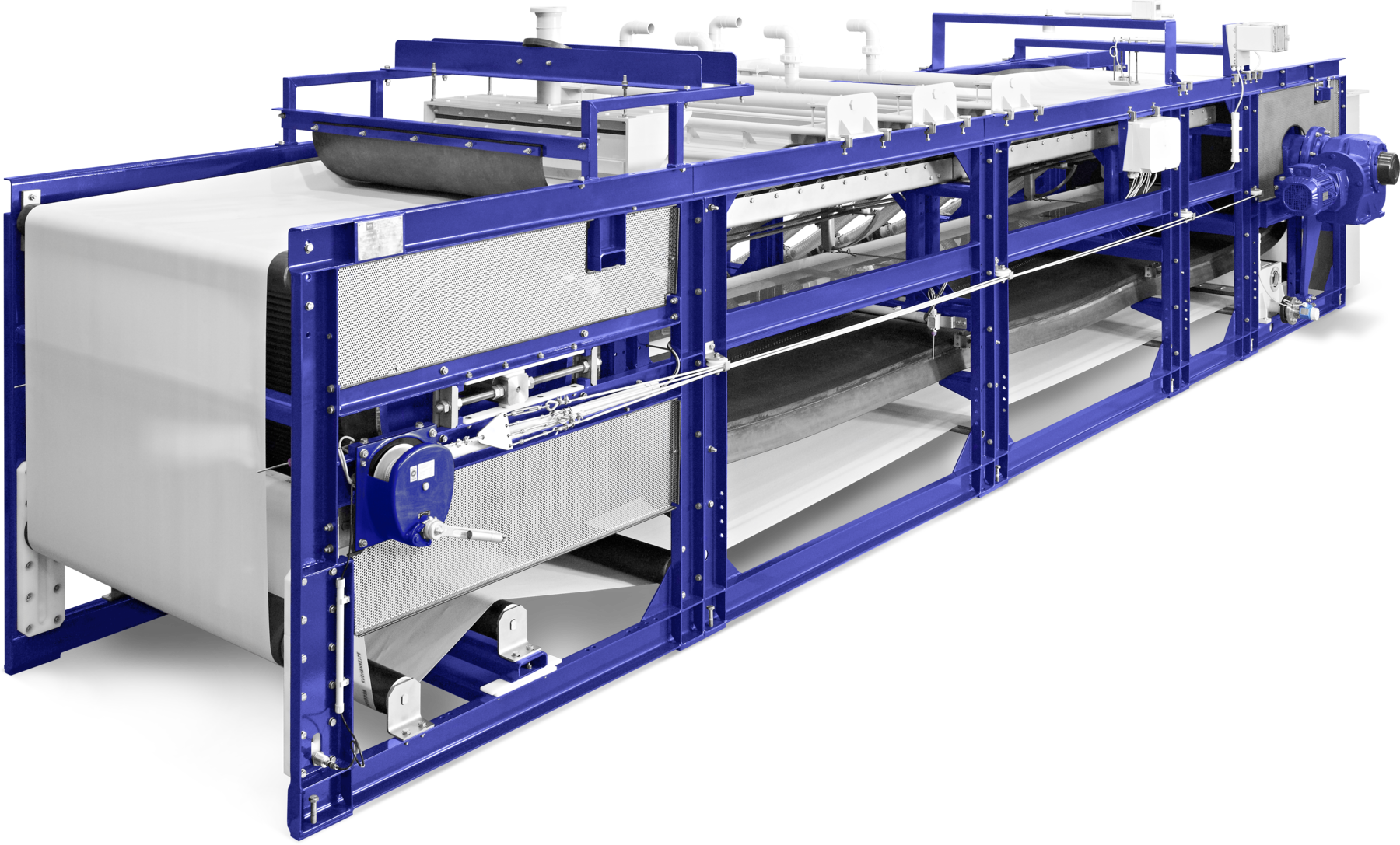

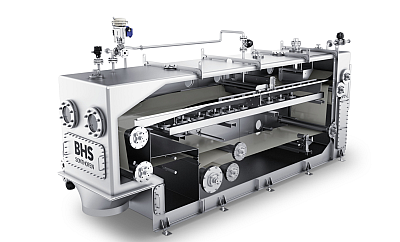

Vestforbraending setzt bei dem neuen HALOSEP-Verfahren den BHS Bandfilter ein, um die entstehende Suspension zu filtrieren.Die Behandlung der bei der Müllverbrennung anfallenden Flugasche erfolgt in einem mehrschrittigen Prozess. Zuerst wird sie mit dem Waschwasser der Rauchgasreinigung versetzt, was zu einer Auslösung von Metallen und Salzen aus der Asche führt. Ein BHS Bandfilter filtriert dann die so entstehende Suspension. Nach einer weiteren Wäsche bleibt der verbleibende Feststoff als gereinigte Asche zurück.

Vestforbraending setzt bei dem neuen HALOSEP-Verfahren den BHS Bandfilter ein, um die entstehende Suspension zu filtrieren.Die Behandlung der bei der Müllverbrennung anfallenden Flugasche erfolgt in einem mehrschrittigen Prozess. Zuerst wird sie mit dem Waschwasser der Rauchgasreinigung versetzt, was zu einer Auslösung von Metallen und Salzen aus der Asche führt. Ein BHS Bandfilter filtriert dann die so entstehende Suspension. Nach einer weiteren Wäsche bleibt der verbleibende Feststoff als gereinigte Asche zurück.

Das im ersten Schritt verwendete Prozesswasser wird weiter behandelt, um sowohl Salze als auch Metalle zurückzugewinnen. Nach dem Abscheiden des Salzwassers filtriert ein BHS Traggurtfilter mit kontinuierlicher Vakuumfiltration die Suspension, die Metalle bleiben als Feststoff zurück. Nun kann das Prozesswasser in den Prozess zurückgeführt werden. „Salze und Schwermetalle sind hochkorrosiv. Eine robuste und korrosionsbeständige Bauweise war daher entscheidend bei diesem Projekt“, fasst Simone Ahlert, Technical Sales Manager bei BHS-Sonthofen Process Technology, die wesentlichen Kundenanforderungen zusammen. „BHS-Sonthofen verfügt über umfangreiche Erfahrung mit problematischen Ausgangsstoffen. Alle Maschinen lassen sich zudem im Vorfeld mit dem jeweiligen Material testen.“

Vorab-Versuche liefern alle Fakten

Jeder Prozess ist einzigartig. Daher müssen alle Prozessparameter und Auslegungsgrundlagen für die Wahl der passenden Filtergröße individuell eruiert werden. BHS führte deswegen Vor-Ort-Versuche im Labormaßstab direkt beim Kunden durch – mit genau dem Material, das beim finalen Prozess zum Einsatz kommt.

„Bei einem kontinuierlichen Prozess ist ein konstanter Durchsatz entscheidend – die optimale Anpassung des eingesetzten Traggurtfilters sowie des Bandfilters an den Prozess konnte dank Laborversuchen schon im Vorfeld festgestellt werden. Die Integration in die Gesamtanlage kann so viel effizienter erfolgen, auch bei komplett neuen Verfahren wie HALOSEP - oder artverwandten Prozessen wie beispielsweise FLUWA“, erklärt Ahlert das bewährte Vorgehen.

15.000 Tonnen Flugasche pro Jahr werden in der Anlage behandelt. Moore zeigt sich zuversichtlich, den Prozess mit Hilfe starker Partner wie BHS-Sonthofen weiter optimieren zu können. „Bisher kann Flugasche nur als gefährlicher Abfall in einer Mine oder einem Berg abgelagert werden – mit weiten Transportwegen. Das Ziel des HALOSEP-Verfahrens ist es, die Belastung der Asche zu reduzieren und diese somit lokal deponieren zu können. Wenn das gelingt, prüfen wir die Möglichkeit, die Asche als Baumaterial zu verwenden.“

Über die BHS-Sonthofen GmbH

BHS-Sonthofen ist eine inhabergeführte Unternehmensgruppe des Maschinen- und Anlagenbaus mit Stammsitz in Sonthofen (Deutschland). Getreu unserer Mission „Transforming Materials into Value“ bieten wir in den Geschäftsbereichen Prozesstechnik, Baustoffmaschinen und Recycling & Umwelt innovative Prozesslösungen, Technologien und Beratungsleistungen.

Internet: https://www.bhs-sonthofen.de